Fügetechnik von Metallen: Unterschied zwischen den Versionen

Jgerke (Diskussion | Beiträge) |

Jgerke (Diskussion | Beiträge) |

||

| Zeile 29: | Zeile 29: | ||

<br style="clear:both;"> | <br style="clear:both;"> | ||

Beim Hartlöten wird die erforderliche Werkstücktemperatur mit der Flamme des Autogenschweißgeräts erzeugt. Bei Temperaturen über 450° fließt das meist silberhaltige Lot, ohne Zugabe eines Flußmittels, über Kapillarität in den Lötspalt. Korrodierte Werkstücke ,vor allem aus Kupfer, sind vor der Verlötung z.B. mit Stahlwolle zu reinigen. | Beim Hartlöten wird die erforderliche Werkstücktemperatur mit der Flamme des Autogenschweißgeräts erzeugt. Bei Temperaturen über 450° fließt das meist silberhaltige Lot, ohne Zugabe eines Flußmittels, über Kapillarität in den Lötspalt. Korrodierte Werkstücke ,vor allem aus Kupfer, sind vor der Verlötung z.B. mit Stahlwolle zu reinigen. | ||

| − | Anders als beim Autogenschweißen wird die Flamme zum Hartlöten oft mit Acetylenüberschuss eingestellt. Hierdurch wird die Flammtemperatur gesenkt und das Anschmelzen der Oberfläche des Werkstücks verhindert. | + | Anders als beim Autogenschweißen wird die Flamme zum Hartlöten oft mit Acetylenüberschuss eingestellt. Hierdurch wird die Flammtemperatur gesenkt und das Anschmelzen der Oberfläche des Werkstücks verhindert. Den Acetylenüberschuß erkennt man an dem nich scharf begrenten blauen Kern der Flamme. |

====Schweißen==== | ====Schweißen==== | ||

Version vom 10. Juli 2017, 10:29 Uhr

Die geeignete Fügetechnik richtet sich nach dem Material, das eingesetzt wird.

Löten

Beim Löten werden die zu verbindenden Werkstücke meist mit einer gewissen Überdeckung fixiert und erhitzt, ohne dass sie selbst schmelzen. Durch Zugabe eines metallischen Zusatzwerkstoffs, der durch seinen geringeren Schmelzpunkt in die Überdeckung fließen kann, entsteht die Lötnaht.

Es ist darauf zu achten, dass der Spalt zwischen den zu verlötenden Metallteilen möglichst gering ist, damit durch die Kapillarität das Lot möglichst weit in die Überdeckung eindringen kann. Das Flussmittel, das vor dem Löten aufgetragen wird, dient dazu die vorhandene Oxidationsschicht auf der Metalloberfläche zu entfernen. Sie sorgt für eine optimale Legierungsbildung zwischen dem Lot und den Metalloberseite, bzw. -unterseite (Oberflächenlegierung). Die Rückstände des Flußmittels sind nach Fertigstellung der Naht mit einem nassen Tuch zu entfernen, weil sie korrosionsfördernd sind.

Die maximale Breite des Lötspaltes soll bei Rinnen aus Titanzink 0,5 mm betragen. Grundsätzlich gilt: je kleiner der Lötspalt desto besser, weil das Lot über Kapillarität weit in den Lötspalt zieht. Dabei sind die Bleche in einer Überdeckungsbreite von mindestens 10 mm bindend zu verlöten. Das zu verwendende Lot trägt die Bezeichnung L- PbSn 40 (Sb). Es handelt sich um eine Bleizinnlegierung mit geringen Spuren von Antimon.

Achtung: Bleiverbindungen sind giftig! Die Metalldämpfe sollten beim Löten nicht direkt eingeatmet werden.

Weichlöten

Beim Weichlöten werden Temperaturen von 450° nicht überschritten. Meist erfolgt die Erwärmung der Werkstücke über einen gasbeheizten Lötkolben aus Kupfer.

Mit dem richtigen Lot können Dachrinnen aus Zink, Kupfer und Edelstahl weichgelötet werden.

Die Rückstände des Flußmittels sind nach Fertigstellung der Naht mit einem nassen Tuch zu entfernen, weil sie korrosionsfördernd sind.

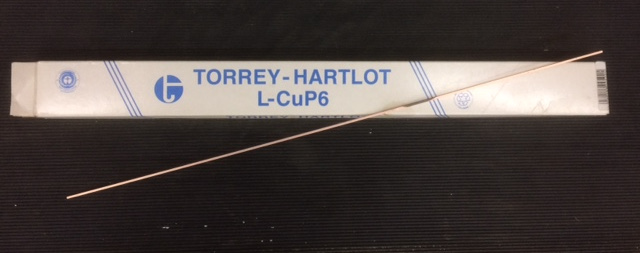

Hartlöten

Beim Hartlöten wird die erforderliche Werkstücktemperatur mit der Flamme des Autogenschweißgeräts erzeugt. Bei Temperaturen über 450° fließt das meist silberhaltige Lot, ohne Zugabe eines Flußmittels, über Kapillarität in den Lötspalt. Korrodierte Werkstücke ,vor allem aus Kupfer, sind vor der Verlötung z.B. mit Stahlwolle zu reinigen.

Anders als beim Autogenschweißen wird die Flamme zum Hartlöten oft mit Acetylenüberschuss eingestellt. Hierdurch wird die Flammtemperatur gesenkt und das Anschmelzen der Oberfläche des Werkstücks verhindert. Den Acetylenüberschuß erkennt man an dem nich scharf begrenten blauen Kern der Flamme.

Schweißen

Beim Schweißen werden Metalle miteinander verbunden indem an der Nahtstelle ein flüssiges Schmelzbad erzeugt wird. Mit einem Zusatzwerkstoff (Schweißdraht) wird dann das Schmelzbad zu einer Schweißnaht aufgefüllt. Hierzu sind Temperaturen von über 1000° erforderlich. Die hohen Temperaturen können mit einer Flamme (Autogenschweißen) oder mit Hilfe von elektrischem Strom (Lichtbogenhandschweißen, Schutzgasschweißen) erzeugt werden. Schweißverfahren finden im Bereich der Dachentwässerung nur bei Sonderkonstruktionen (z.B. Dachgräben aus dickeren Blechen über 1,5mm Dicke) Anwendung. Es werden die folgenden Verfahren unterschieden:

Autogenschweißen

Beim Autogenschweißen wird das Schmelzbad am Werkstück mit Hilfe einer Flamme aus Acetylen (braune Flasche) und Sauerstoff (graue Flasche) erzeugt. Die Flamme wird so eingestellt, dass ein optimales Gemisch die höchstmögliche Flammtemperatur erzeugt. Hierbei ist der blaue Kern vom Rest der Flamme scharf abgegrenzt. Durch eine Schutzbrille wird das Schmelzbad beobachtet und kontinuierlich ein Zusatzwerkstoff (Schweißdraht) in die Naht gegeben. Beim Autogenschweißen wird das gesamte Werkstück sehr heiß und es kommt zu starken Verformungen (Schweißverzug). Das ist der Grund dafür, dass dieses Schweißverfahren an Bedeutung verloren hat. Zum Trennen von Metallen wird der Schneidbrenner jedoch noch häufig einesetzt. Auch beim Schneidbrennen spielt der enorme Wärmeeintagung eine meist negative Rolle. Moderne Plasmaschneider ersetzen hier das Autogengerät.

Lichtbogenhandschweißen

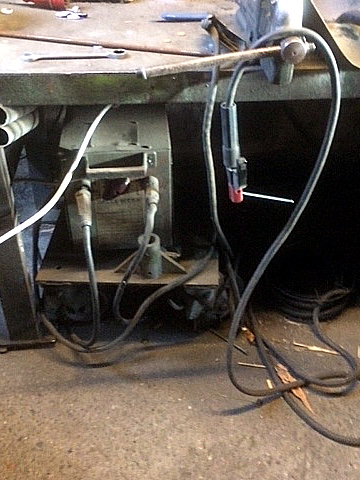

Das Lichtbogenhandschweißgerät besteht im Wesentlichen aus einem Transformator, der einen regelbaren Stromfluß ermöglicht. Beim Verschweißen dünner Werkstücke wird eine gerigere Stromstärke eigestellt als bei dicken Werkstücken. Im Handstück des Schweißgeräts wird eine Elektrode eingespannt, die bei Kontakt zum Werkstück den Lichtbogen zündet und damit das erforderliche Schmelzbad erzeugt. Die Elektrode schmilzt hierbei selbst und ist der Zusatzwerkstoff, der am Ende die Schweißnaht bildet. Die Ummantelung der Elektrode bildet auf der Schweißnaht eine Schutzschicht aus Schlacke. Diese Schlacke wird nach erkalten der Naht mit dem Schweißhammer abgeklopft. Das im Bild dargestellte Gerät ist sehr alt. Neue Geräte arbeiten mit der Invertertechnologie und sind wesentlich kleiner und leichter.

Achtung

Die beim Schweißen entehende UV Strahlung kann die Augen bis zur Erblindung schädigen. Daher immer mit Schweißschutzschild arbeiten!

Schutzgasschweißgerät

MIG, MAG, WIG